Přemýšleli jste někdy nad příběhem lyže, tedy jak vlastně taková lyže vzniká, jak je vyráběna a co při své genezi zažije za dobrodružství, než se vůbec poprvé sklouzne na sněhu?

My vám tento příběh "převyprávíme“, ať víte, jaké zimní dobrodruhy máte doma. Ať si dokážete představit, co vše výroba lyží obnáší a jak k ní přistupujeme u nás ve Sportenu.

Příběh výroby lyže začíná před továrnou na takzvaném složišti a ještě dávno před tím, než ji naši zaměstnanci vezmou do ruky. Dřevěné přířezy určené pro výrobu lyží u nás zrají minimálně 12 měsíců, aby prošly všemi ročními obdobími, stabilizovaly se na určitou vlhkost a dále již v lyži nepracovaly. U nás se vlhkost pohybuje mezi 7-12% v závislosti na druhu dřeviny a je řízena napařováním a následným sušením. Tento dlouhodobě náročný proces je velice důležitý kvůli stabilizaci vlastností jádra.

A jaké je vlastně tajemství dřevěného jádra lyže? Jak správně tušíte, vše ohledně výroby lyží začíná v lese. Dokázali byste si tipnout, které tři dřeviny se pro výrobu lyží používají nejčastěji?

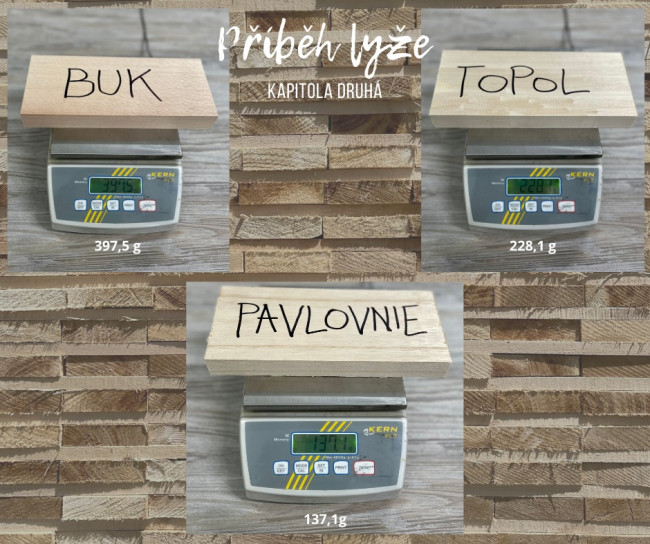

Ano, správně, jsou to: BUK, TOPOL a PAVLOVNIE. Dovolte, abychom vám výše uvedené dřeviny, které ovlivňují váhu a tvrdost lyže, představili trochu blíže:

BUK (FAGUS)

-

Dobrá ohebnost po nahřátí párou

-

Specifická mírně narůžovělá barva

-

Bukové dřevo je tvrdé a pevné, přesto se dobře obrábí

TOPOL (POPULUS)

-

Tato dřevina velmi rychle roste

-

Je dobrým zdrojem celulózy

-

Topolové dřevo je měkké, řídké, porézní a obsahuje mnoho vody

PAVLOVNIE (PAULOWNIA)

-

Známá též jako Čínský císařský strom

-

Nízký obsah pryskyřice

-

Dřevo Pavlovnie má nízký obsah vody, proto má při sušení velmi malé objemové změny, nepraská a deformace jsou minimální

Příklady využití dřevin a jejich váhy (viz obrázek) v lyžích:

BĚŽKY SPORTEN

Pavlovnie = běžky Super (důraz kladen na lehkost jádra a tím pádem na nízkou váhu celé lyže)

Topol ~ lyže Backcountry (není kladen důraz na váhu lyže jako ve výkonnostních kategoriích)

SJEZDOVKY SPORTEN

Topol + Buk = sjezdové lyže Iridium 5

Topol + Buk + Pavlovnie = sjezdové lyže Iridium 5 W (cílené odlehčení celé váhy dámské lyže)

Následuje proměna hrubého dřevěného přířezu na dokonalé jádro budoucí lyže Sporten.

Na začátku máme nevzhledně vypadající kus dřeva. Zde přichází na řadu dokonalá a pečlivá „truhlářská práce.“ Po důkladném přebrání přířezů (odstranění suků, vad atd.), se prkna budoucích lyží Sporten ohoblují a nastaví na požadovanou délku. Poté se jednotlivé přířezy spojí tzv. cinkovaným spojem, který nesmí přesáhnout šířku 3 mm. Frézou se spojené přířezy znovu ohoblují. Čisté, ohoblované přířezy polotovaru lyží se lepí do bloků v požadované kombinaci dřevin, které se poté nařežou na hrubé polotovary jádra.

I když je dřevo pro výrobu lyží stabilizováno, pracuje celý život, z toho důvodu je jádro tvořeno z více dílů dřeva, aby síly v jádře působily proti sobě a dosáhlo se tak maximální stability mechanických vlastností přírodního materiálu po celou dobu života lyže.

Polotovary u jádra běžecké lyže po nařezání vstupují do počítačově vedeného profilování lyže Sporten. Po vyprofilování máme již jádro hotové.

U lyžích sjezdových je třeba provést ještě jeden mezikrok, a sice nalepení ABS části na hranu lyže (bočnice), která zamezuje vstupu vlhkosti do lyže. Jádro s ABS bočnicí je následně okysličeno (opáleno) za účelem pevnějšího spoje při klížení/lepení jednotlivých částí lyže Sporten.

V tento moment máme hotová jádra lyží, která jsou určena pro další krok výroby.

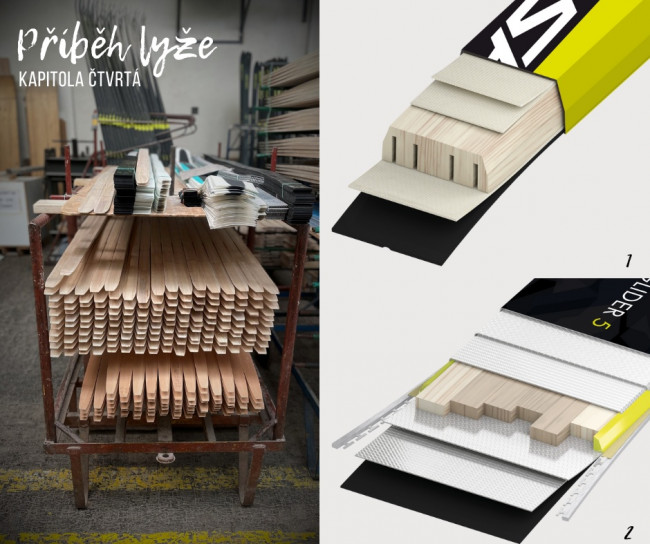

V tomto kroku výroby lyží záleží na tom, jaký model lyže se bude finálně tvořit. Pojďme se spolu podívat blíže na jednotlivé části, kterými jsou lyže Sporten tvořeny.

Nikdy nesmí chybět průvodka, což je, dalo by se říci, identifikační dokument (ID) každé lyže.

Názorně můžete všechny části popsané níže vidět na obrázku 1 a 2.

BĚŽKY SPORTEN (model Super – obr. 1)

-

Vrchní fólie – design lyže

-

Horní laminát – ovlivňuje tuhost, odolnost a životnost lyže

-

Jádro – horní profil + výplň lyže

-

Spodní laminát – viz horní laminát

-

Skluznice – plast na bázi polyethylenu (PE)

-

Pomocné prvky (př.: antivibrační guma)

SJEZDOVKY SPORTEN (model Glider 5 – obr.2)

-

Vrchní fólie – design lyže

-

Horní (křížový) laminát – orientace skelných vláken ve směru 0° a 90°

-

Jádro – jak již víme složené z kombinace dřevin + bočnice

-

Spodní (křížový) laminát

-

Skluznice – na bázi PE, lemovaná ocelovou hranou

SLOVNÍČEK LYŽAŘSKÉHO EXPERTA:

-

Skelné vlákno – základní materiál pro výrobu laminátu, nejstandardnější tkanina používána k laminaci lyží

-

Karbon – 3x tvrdší tkanina než skelné vlákno (lyže RS SL a RS GS)

Hlavní roli, co se týká designu lyže, hraje vrchní fólie a její potisk. Používají se dvě hlavní techniky. Každá z technik je tak to trochu věda.

S Í T O T I S K

První variantou je sítotisk a jeho průběh je následující. Na klasický rám se lepidlem přilepí síťovina propouštějící barvu. Ta se poté natře zelenou emulzí, kterou se docílí nepropustnost. Každá barva v designu má své vlastní síto, proto se vyplatí touto technikou vyrábět lyže v minimální sérii 500 párů od jednotlivé délky.

Na síto se připevní černobílý film. Pomocí UV záření se přenese design z filmu na sítovací plátno. Zde přichází na řadu sítovací automat, do kterého se sít. plátno upevní, nanese se požadovaná barva a pomocí stěrky dojde k přenesení designu z plátna na fólii. Poté se fólie s naneseným dekorem polije bílou barvou, čímž se zvýrazní výsledný efekt. Po polití schne vše 24 hodin. Následně se laserem fólie rozřežou na jednotlivé kusy.

Tato varianta je levnější, použít se ale může jen určitý výběr barev a nelze s ní docílit jemných barevných odstínů.

S U B L I M A C E

Prakticky neomezené možnosti „potisku lyží“ poskytuje sublimace. Je to dražší technika, lze ale použít všechny barevné odstíny, na které si vzpomeneme.

Design potisku se připraví na počítači v grafickém editoru. Na speciální tiskárně se následně vytiskne na termosublimační papír. Cívka s termosublimačním papírem z tiskárny putuje na sublimační lis neboli kalandr. Za vysoké teploty (160 °C) a určité vlhkosti, která je pro úspěšný proces také důležitým prvkem, se design přenese z papíru na polyamidovou fólii. Nastříhá se na jednotlivé kusy, které se okysličí, čímž docílíme lepšího držení bílé barvy na fólii, kterou je fólie po okysličení polita.

Touto technikou lze vytvořit vlastní design lyže na přání (autoportrét či věnování) a lze s ní vyrábět lyže v malých limitovaných sériích.

Vypadá to, že sublimace vyhrává na plné čáře, co říkáte? Ovšem pozor! Zatímco u sublimace máme možnost prakticky veškerého designu, na který si vzpomeneme, u sítotisku máme možnost použití neonových barev, které jsou dnes velmi populární u milovníků lyží.

Máte jakýkoliv dotaz k výrobě lyží Sporten, kontaktujte nás.

Náš dnešní příběh bude s nádechem romantiky, neboť vám představíme samotné "srdce fabriky".

K L I Ž Í R N A - místo, kde jsou důležité dva faktory. Lidský a mechanický. Oba faktory jsou nenahraditelnou součástí symbiózy. Platí zde přísná pravidla a kontrola.

Na kližírně jede každý den několik lisů. Každý lis má svůj denní rozpis. Pan seřizovač nastaví lisy dle parametrů lyží, aby vše šlapalo jak hodinky, a může se začít!

Na stůl se precizně do komínků nachystají všechny vrstvy materiálu v pořadí přesně tak, jak půjdou za sebou. Následně se na každou z nich nanese vrstva lepidla Letoxit a vloží se do speciálně upravených forem. Tyto formy se poté zakládají do lisu - přesněji dvoupárového hydraulického lisu vytápěného vodou.

Zde nám končí manuální část procesu a na řadě je automatika (vyhřátí na určitou teplotu, zapékání, časomíra, vychladnutí, …). Je to jako recept na pečení cukroví, jakmile dáte všechny potřebné suroviny dohromady na plech, můžete vložit do trouby zapéct.

Běžky zapékáme na 100 – 105 °C. U sjezdovek se nám teplota řídí stavbou materiálu lyží, například u lyží s prepregem se dostáváme až na 130 °C. Zhruba po půl hodině máme hotový polotovar, kterého v příštích dnech čekají zkrášlovací procesy neboli následné zpracování na finální produkt.

Kližírna je velmi důležité, avšak díky práci s lepidlem rizikové pracoviště.

Na jeden pár běžek se spotřebuje 40 dkg lepidla, u sjezdovek až 1 kg.